JUZGADO DE GARANTÍAS NRO. 1 DE SAN ISIDRO

SECRETARÍA NRO. 1

CAUSA Nº 16613/2015

AUTOS: "SÁNCHEZ DENIS, BERNARDO"

AMPLIA DENUNCIA

Sra. Juez:

Denis Bernardo Sánchez, DNI 24.450.782 en la causa en mención en el epígrafe, ante VS me presento y respetuosamente digo:

Vengo por el presente a ampliar y aclarar hechos denunciados en dicha causa con el objeto de que VS vea el nexo entre el incumplimiento de las exigencias edilicias, instalaciones y servicios en los cuales se exponen materias primas al ambiente como parte del proceso, con la alteración de productos fabricados en esas condiciones. Como consecuencia de este incumplimiento se obtuvieron la mayoría de los reclamos ligados a la descomposición de los productos ASOTREX y DOLO ASOTREX.

Y la posible existencia del delito, por obrar durante años fuera de la ley (contaminando materias primas en su fraccionamiento) con pleno conocimiento de los efectos nocivos provocados por la comercialización del producto del que forman parte, el cual estaba alterado en sus características fisicoquímicas y ponía en riesgo la vida de los pacientes. Engañando a su vez, necesariamente, a la administración pública con el ocultamiento en el análisis de tendencia de reclamos, en Autoinspecciones y respuesta a reclamantes.

Esta contaminación es producida por el inevitable contacto de materias primas con el aire y consecuente depósito de partículas que provoca el aire con el contacto sobre las

sustancias. El aire no tratado (filtrado) es vehículo de las partículas en suspensión, portadoras de microrganismos ambientales omnipresentes.

Esta contaminación es producida por el inevitable depósito de partículas. El aire no tratado es vehículo de las partículas en suspensión, portadoras de microrganismos ambientales omnipresentes. En base a este conocimiento la ANMAT exige equipos de aire filtrado, salas y antesalas con diferencias de presión para formar las llamadas "cascadas de presión" (corrientes controladas de aire filtrado) que tienen como fin evitar la entrada de aire no filtrado contaminado, empujándolo mediante aire limpio filtrado. Por esto es obligatorio la segregación de áreas clasificadas según conteo de partículas. Por supuesto esto requiere millonarias inversiones y miles de pesos en mantenimiento, insumos y mano de obra especializada que la empresa evitó (presento plan de construcción de sala de líquidos después de mi denuncia).

La única manera de evitar la contaminación es mediante las instalaciones y equipos obligatorios y exigidos en las disposiciones 2819/04 y 2372/08, que se crearon para RESGUARDAR LA SALUD, y actúan en virtud de las facultades conferidas por los Decretos nros. 1490/92 y 197/02. Ley nº 16.643, sus Decretos Reglamentarios nros. 9.763/64, 150/92 y 177/93 y los Decretos nros. 1.490/92 y 341/92; y el Expediente nº 1-47-1110-1281-04-0 del Registro de la Administración Nacional.

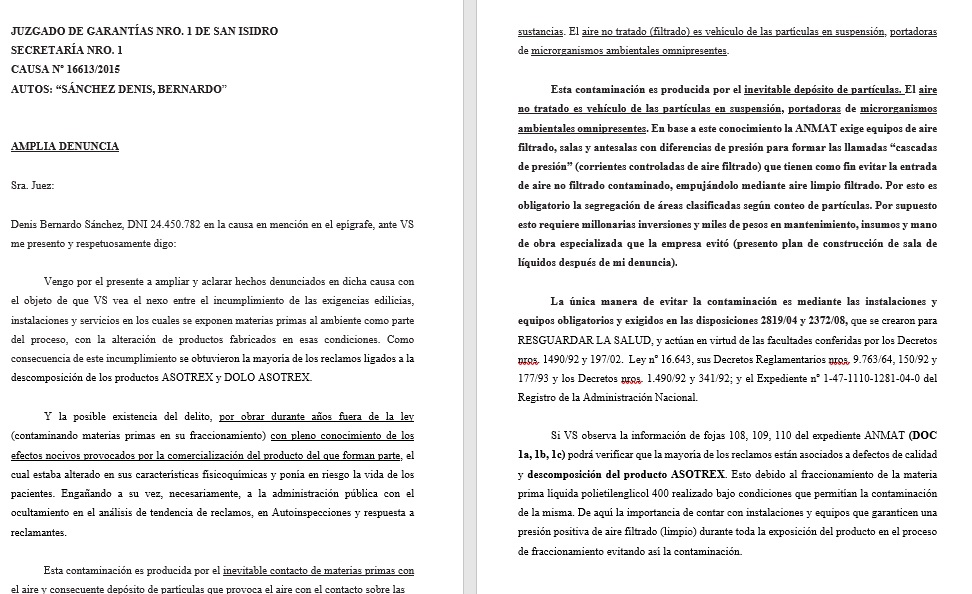

Si VS observa la información de fojas 108, 109, 110 del expediente ANMAT (DOC 1a, 1b, 1c) podrá verificar que la mayoría de los reclamos están asociados a defectos de calidad y descomposición del producto ASOTREX. Esto debido al fraccionamiento de la materia prima líquida polietilenglicol 400 realizado bajo condiciones que permitían la contaminación de la misma. De aquí la importancia de contar con instalaciones y equipos que garanticen una presión positiva de aire filtrado (limpio) durante toda la exposición del producto en el proceso de fraccionamiento evitando así la contaminación.

Cabe destacar que los reclamos apuntaron siempre a producción de vómitos y malestar general o de articulaciones lo que no está contemplado como efecto adverso en ningún producto de la misma o similar composición (sulfato de glucosamina de otras marcas).

Hay dos exigencias especialmente importantes en cuanto a los reclamos, una es que, en efecto, el art. 5 de la Disposición de la ANMAT No 2819/2004, establece las pautas para los reclamos, pero esencialmente el inc. 9 reza que: "Los registros de reclamos deben ser revisados regularmente para cualquier identificación de problemas específicos o recurrentes que requieran atención y que pueden justificar el retiro de productos de mercado".

Y la otra es que lo efectos adversos para clasificar como tales, deben ser producidos por un producto que no haya sufrido alteraciones fisicoquímicas, las que se evidencian por sus características organolépticas tal y como se manifestaban en los reclamos (alteración de color, sabor, aspecto, cambio de disolución).

Un efecto adverso posee una farmacodinamia estudiada, aprobada y explícitamente declarada en el prospecto, Lo que no ocurrió con ASOTREX. Las molestias gastrointestinales declaradas en el prospecto ASOTREX no contempla los vómitos.

La ley también exige el análisis de tendencia de los reclamos en la revisión anual de producto, que en este caso de haberse hecho correctamente evidenciaría que el producto debió ser retirado del mercado y entonces se pudo haber evitado que la paciente Leonor Privato fuera hospitalizada por 5 días por una intoxicación con DOLO ASOTREX fraccionado en las mismas condiciones.

Las materias primas líquidas fraccionadas en las condiciones ilegales formaban parte del producto final ASOTREX, agregando una carga microbiológica a un sustrato envasado en atmosfera reducida (sin oxígeno) y conservado a temperatura ambiente 15-30ºC, caldo de cultivo ideal para la germinación de microorganismos anaerobios totales y facultativos.

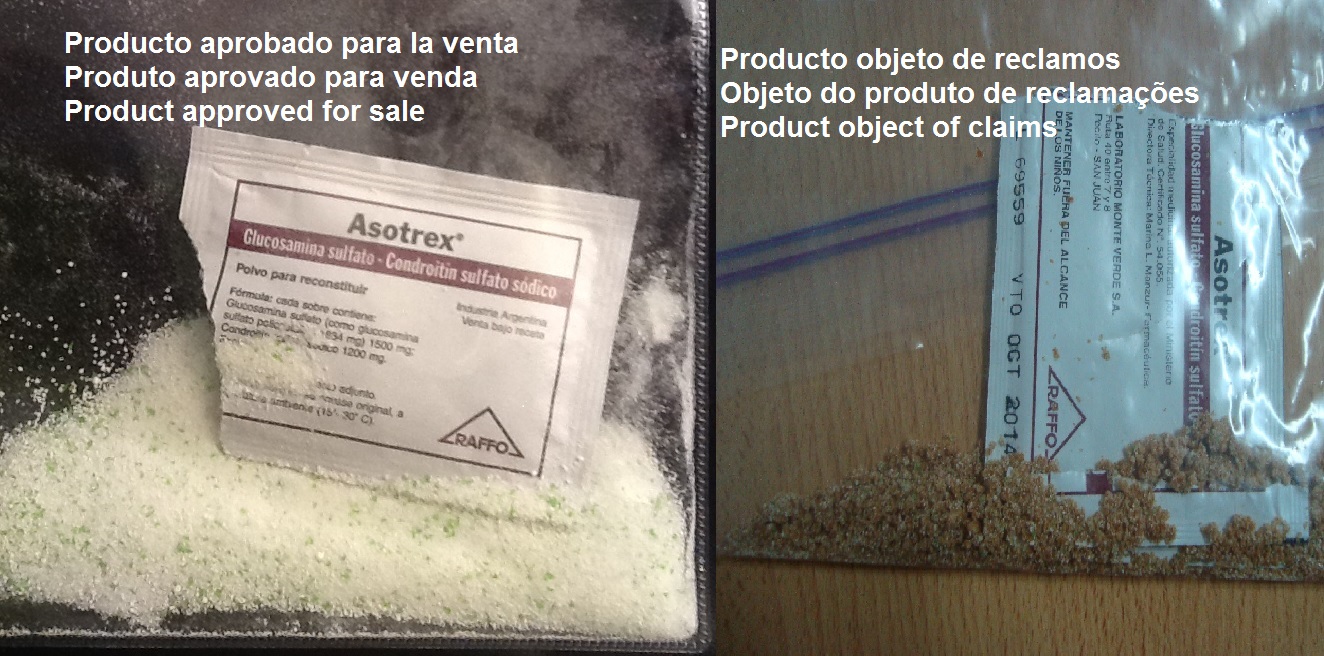

Todo esto plasmado como problemas de "disolución", lo cual evidencia el cambio de características del producto, ya que este está especialmente fabricado para que se disuelva sin problema. Este producto es un polvo granulado de color blanco con puntitos (partículas) verdes, en la denuncia se puede ver en la fotografía que el producto está marrón, pegajoso y no se disuelve, tal como se manifiestan en los reclamos, reflejados estos en los informes de reclamos (archivos electrónicos en secretaría)

Se dejó constancia en las ultimas Autoinspecciones a sala de líquidos de los años 2008 y 2010 las faltas a las normas: informe SL - oct. 08, página 16:

"El sector no posee ningún tipo de sistema de manejo y filtrado de aire que impida el ingreso de contaminación exterior" (DOC 2)

En el informe de Central de Pesadas de líquidos jun_2010, consta en página 10:

"El área de fraccionamiento de inflamables no cumple con clasificación higiénica para producto expuesto. Se indica que la operación se realiza mediante circuito cerrado con bombas peristálticas". (DOC 3)

La exigencia del aire filtrado para contacto con las materias primas o productos expuestos al ambiente están fundamentados científicamente y acordados internacionalmente, en ese entendimiento se dictó la Disposición ANMAT Nº 2819/04, que adoptó las recomendaciones vigentes sobre Buenas Prácticas de Fabricación para la Industria Farmacéutica aprobadas por la Asamblea Mundial de la Salud; y los informes de la PIC'S (Pharmaceutical Inspection Cooperation Scheme) y de la ICH (International Conference on Harmonisation), cuyo cumplimiento, o el de la norma que en el futuro pudiera reemplazarla, es obligatorio para los establecimientos productores, importadores y distribuidores de Especialidades Medicinales.

Las fotografías que se encuentran como archivos JPEG en secretaría, muestran la realidad existente en un área dentro del planta frente a los vestuarios en los que los operarios

se colocaban la ropa de área blanca (tiene una clasificación higiénica mayor) no habiendo ningún filtro sanitario que segregue el área de fraccionamiento de líquidos ni así tampoco al resto de la planta.

La planta entera no cumplía con la segregación de áreas blancas, grises y negras clasificados así por el conteo de partículas. Este hecho de tener efluentes líquidos (como se ve en las fotografías: canaletas y desagotes abiertos) al ambiente y tanta materia orgánica (basura y suciedad acumulada) en un sector de la planta sin segregación del resto de los ambientes, como por ejemplo la antesala de la sala de fraccionamiento de sólidos daban una carga microbiológica con todas las facultades necesarias para contaminar cualquier superficie y ambiente ya que la planta no contaba con sistemas de aire filtrado en pasillos de circulacion ni en antesalas de salas de fraccionamiento.

En base a este conocimiento la ANMAT exige equipos de aire filtrado, salas y antesalas con diferencias de presión para formar las llamadas "cascadas de presión" (corrientes controladas de aire filtrado) que tienen como fin evitar la entrada de aire no filtrado contaminado, empujándolo mediante aire limpio filtrado. Por esto es obligatorio la segregación de áreas clasificadas según conteo de partículas. Por supuesto esto requiere millonarias inversiones y miles de pesos en mantenimiento, insumos y mano de obra especializada que la empresa evitó (presentó plan de construcción de sala de líquidos después de mi denuncia).

La única manera de evitar la contaminación es mediante las instalaciones y equipos exigidos y obligatorios por ley que la empresa evitó cumplir a expensas de la salud de la población, convirtiéndose este flagelo en un atentado contra la salud, en deslealtad comercial, competencia desleal y demás figuras emergentes de los actos por mí denunciados; sucesos por los cuales me he visto afectado directamente, recibiendo amenazas, calumnias e injurias, cuyas repercusiones sigo sufriendo hasta el día de hoy.

Deseo que VS observe que el laboratorio no cumplía con el programa anual obligatorio de AURTOINSPECCIONES (Punto 8 de Disposición ANMAT Nº

2819/2004) a sectores críticos como los de FRACCIONAMIENTO DE LIQUIDOS, También sectores como Maestranza y Mantenimiento. Por esta razón seria pasible de clausura total por el Incumplimiento no justificado de los programas de Garantía de Calidad, según Disposición 2372/2008 de la ANMAT en la "Clasificación de Deficiencias de Cumplimiento de las Buenas Prácticas de Fabricación''.

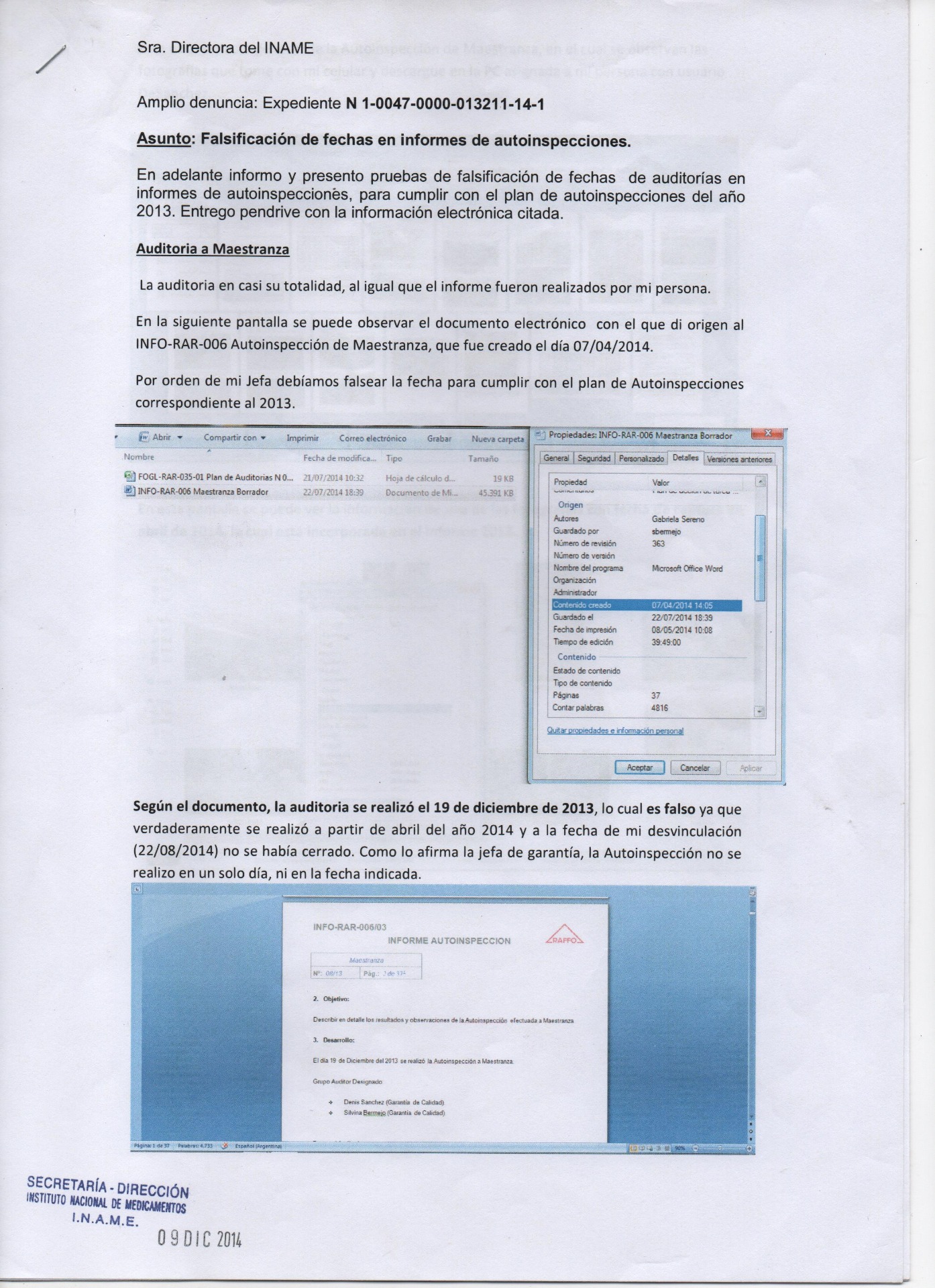

El incumplimiento de las Autoinspecciones de Mantenimiento y Maestranza del año 2013 y 2014 de parte del laboratorio concluyo en una coacción hacia mi persona para falsificar las Autoinspecciones cuyos documentos electrónicos se encuentran en Secretaría.

La Sala de fraccionamiento de líquidos tenia atrasada las Autoinspecciones desde 2010.

En el expediente ANMAT constan las actuaciones y las irregularidades encontradas: Fojas 10 (DOC 4) Constatación de varias irregularidades edilicias y de materiales, falta de sistema de filtración de aire, falta de esclusas de personal y materiales, falta de pre áreas de ingreso, no cumplimiento de fraccionamiento en circuito cerrado, falta de monitoreo microbiológico y de clasificación de área, falta de procedimiento exigido. Como medida de contingencia se fraccionará en sala de sólidos y exhibición de plan de ejecución de obra como acción correctiva).

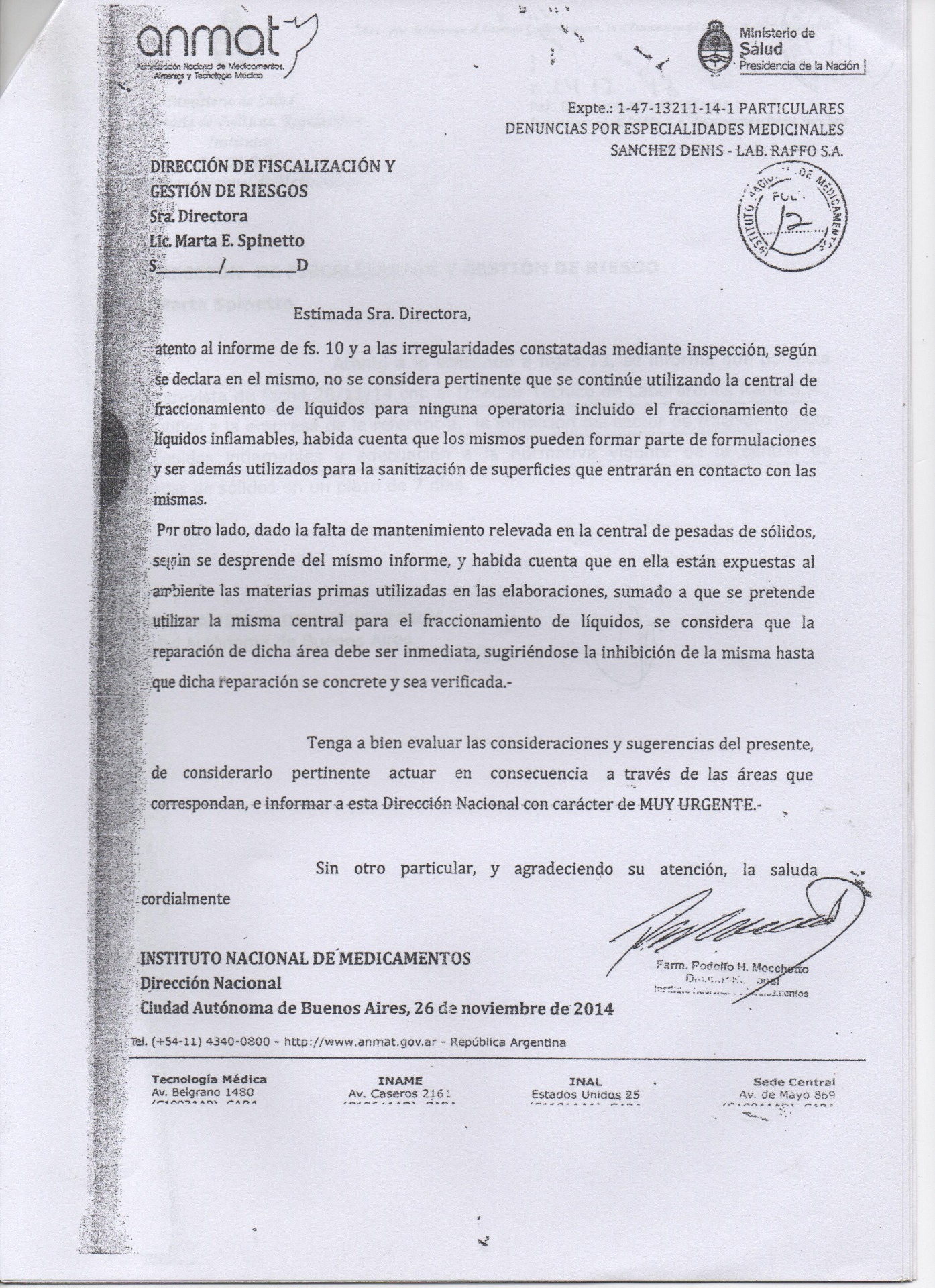

Foja 12 (DOC 5): El director de INAME considera que ..." según las irregularidades constatadas mediante inspección (..) no se considera pertinente que se continúe utilizando la central de fraccionamiento de líquidos para ninguna operatoria incluido el fraccionamiento de líquidos inflamables, habida cuenta que los mismos pueden formar parte de formulaciones y ser además utilizados para la sanitizacion de superficies que entren en contacto con las mismas. Por otro lado, dada la falta de mantenimiento relevada en la central de pesadas de sólidos, según se desprende del mismo informe, y habida cuenta que en ella están expuestas al ambiente las materias primas utilizadas en elaboraciones, sumado a que se pretende utilizar la misma central para el fraccionamiento de liquidos, se considera que la reparación de dicha área debe ser inmediata, sugiriéndose la inhibición de la misma hasta que dicha reparación se concrete y sea verificada"

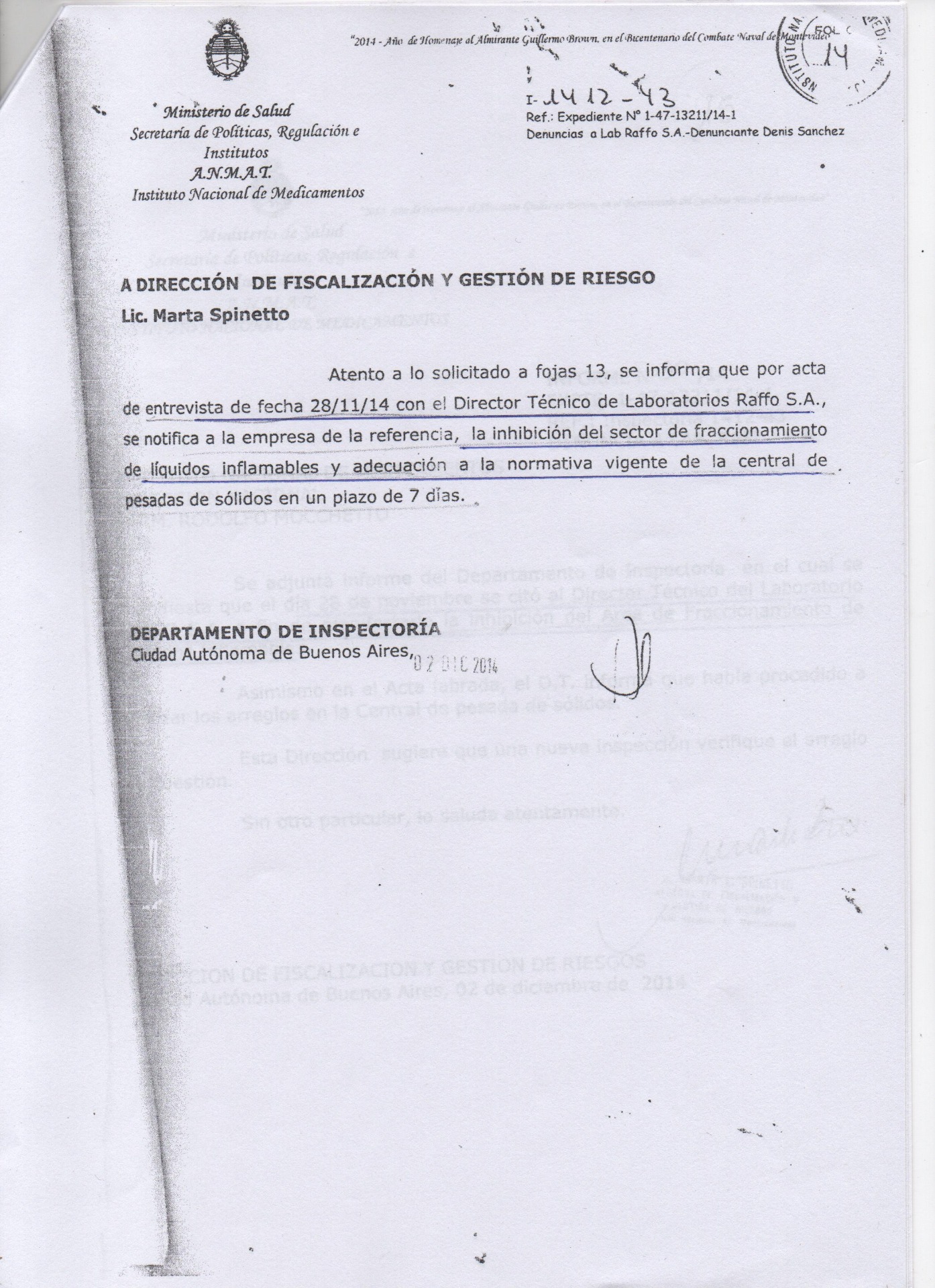

Foja 14 (DOC 6: Se le informa mediante acta al director técnico de RAFFO/Monte Verde la inhibición del sector de fraccionamiento de líquidos inflamables y de la inhibición temporaria hasta la adecuación de la central de pesada de solidos).

Foja 50 (DOC 7: El laboratorio exhibe plan de acción donde propone la ejecución de la obra de la central de fraccionamiento de líquidos).

Foja 51 (DOC 8: Se verifica el cumplimiento de la inhibición de la central de pesada de líquidos que según la bitácora del sector se dejó de utilizar desde el 19/11/14 y también que se han realizado las obras correctivas de la central de sólidos).

Foja 52 (DOC 9: Se constata la implementación de obras en la planta en los sectores denunciados, - cabe destacar que esta inspección del ANMAT del 17/12/14 se realizó 19 días después de haber presentado la ratificación y ampliación de la denuncia el 28/11/14) por la pasividad de la ANMAT y después de 87 días de haber tomado conocimiento por el mail enviado el 16/9/14. -(DOC 10)

Claro está que la empresa estaba fraccionando materiales líquidos en forma clandestina en un cuarto que no cumplía ni con lo más mínimo y elemental para evitar la contaminación. También surge de dichas fojas las remodelaciones, arreglos, ampliaciones y modificaciones posteriores que debieron hacer para adecuarse a la normativa. Dichas remodelaciones fueron producto de que envié los emails a las cámaras de laboratorios, a la autoridad sanitaria Nacional, a la FDA y a personal jerárquico de las empresas, con el fin de terminar con los procesos clandestinos que estaban afectando la salud de la población.

Las Autoinspecciones (auditorías a sala de líquidos de los años 2008 y 2010) ya informaban las faltas a las normas éstos documentos electrónicos e impresos se encuentran como pruebas en secretaria. En las Autoinspecciones participaron JUAN MORALES ex empleado y LUIS RUFFET, actual jefe de mantenimiento. Ambos testigos, fundamentales por su idoneidad y por su participación en las observaciones de ambas auditorias

Para constatar la veracidad de lo denunciado ante la ANMAT, existe la posibilidad de peritar los documentos electrónicos que dieron origen a los informes de las Autoinspecciones y se encuentran en el sistema informático de la empresa, como así también en secretaria en el pendrive entregado junto a la denuncia, acompañando también al expediente ANMAT en dos pendrives.

En la inspección realizada el 17/12/14, cuyo objetivo era constatar la veracidad de lo denunciado de las condiciones higiénico sanitarias del laboratorio, los inspectores actuantes se encuentran con remodelaciones que se estaban llevando a cabo para adecuar las áreas que no contaban con materiales sanitarios ni divisiones entre áreas limpias y sucias, filtros de aire, esclusas para cambios de ropa y calzado, etc. (DOC 9). Al día siguiente, el 18/12/14, se presentan nuevamente constatando en foja 55 del expediente (DOC 11) "Si bien varias de las fotos aportadas por el denunciante se corresponden a este sector, al momento de la recorrida se observa que ha habido cambios respecto de las condiciones edilicias, mobiliario y de limpieza reportados por el denunciante".

Constatando obras en el lugar denunciado y al día siguiente vuelve constatando los cambios en los revestimientos y condiciones de limpieza y mobiliario. Evidenciándose así la reciente adecuación a la ley.

El objeto de estas remodelaciones fue ocultar las grandes falencias de todo tipo (Edilicias, de materiales sanitarios, higiénicas y de servicios, entre otras) y ocultar la canaleta abierta que exponía los efluentes al ambiente que permaneció así durante décadas. Como así también eliminar el lavatorio en pésimo estado, limpiar el lugar, rotular las soluciones de limpieza, sacar todos los objetos y suciedad acumulada, haciendo así desaparecer lo que se ve en las fotografías y ocultando la humedad de las paredes que se observa en las mismas. Sin embargo, está la posibilidad de corroborar si la arquitectura del área vista en las fotografías es la misma que la real y se podría verificar la existencia de las instalaciones anteriores.

Las fotografías en formatos JPEG cuentan con datos de posición satelital, fecha y hora al momento de la captura, las que coinciden en lugar y hora de trabajo en que me encontraba, lo que se puede verificar con las fichadas de entrada y salida del personal y las planillas que debíamos firmar al ingreso y egreso de la empresa.

Solicito sean peritados los archivos JPEG para corroborar la veracidad de mis afirmaciones con el fin de demostrar lo denunciado.

La ANMAT debió investigar lo declarado en la documentación de cada lote, la revisión anual de producto de todos los lotes fabricados en esas condiciones, el contenido de las Autoinspecciones obligatorias, poniendo especial atención al reclamo de esos productos como fue el caso de ASOTREX.

Los reclamos recibidos por productos ASOTREX, cuyos excipientes líquidos se fraccionaban en forma clandestina y presentaron alteraciones organolépticas, provocando desde nauseas, cólicos, vómitos, dolores articulares y generales y en el año 2010 la internación de una paciente (Leonor Privato) con un cuadro de intoxicación (DOC 12).

Desde antes de esa fecha se conocía la alteración de ASOTREX y no solo no se informó a la autoridad sanitaria de la verdadera causa de los reclamos, también se les contestaba cualquier cosa a los pacientes aduciendo siempre ser la primera vez ante cualquier tipo de reclamo y se seguía fraccionando ilegalmente sus materias primas.

Entre las respuestas a reclamos del año 2013 como expuse en la denuncia se encuentran los de la Sra. Felicidad Ariola quien llamó dos veces por distintos lotes, el 23/8/13 se comunica y manifiesta la alteración del producto lote Nº 68959 y que al tomarlo le provoca vómitos (DOC 13). Tres (3) días después, el 26/8/13, llama nuevamente por otro lote Nº67797 por las mismas razones (DOC 14), alteración de producto y provocación de vómitos. En el informe del segundo evento se afirma que es la primera vez que le ocurre a la persona, lo cual es falso.

En la página 5 de 5 de dicho informe en "Conclusiones dadas al cliente" se puede leer lo que le contestaron a la paciente:

"Se le informa al cliente que el inconveniente detectado, responde a un problema en el equipo con el sistema regulador de temperatura de sellado en los sobres, en consecuencia, se realizan ajustes de parámetros mecánicos para evitar la recurrencia de estos. La no conformidad en la coloración del sobre tiene impacto a nivel de aspecto del sobre, no afectando la calidad del producto, garantizando la acción farmacoterapéutica del medicamento. Se está evaluando el cambio del material de empaque para evitar el defecto encontrado en el aspecto de los sobres.

Le agradecemos el habernos contactado y transmitido sus inquietudes para tomar las acciones correspondientes"

Comentarios del Cliente:

"El cliente se mostró conforme con la contestación del laboratorio. Calificó la transmisión de la investigación como muy buena".

A pesar de que era por todos conocido los problemas de salud que generaba ASOTREX y sobre todo la hospitalización de Leonor Privado en el año 2010, se la induce a la Sra. Felicidad Ariola en 2013 a seguir consumiéndolo, haciéndole creer "que todo se debe a un problema de aspecto del sobre, que no tiene problemas de calidad el producto y que la acción farmacoterapéutica está garantizada".

Una increíble y siniestra respuesta ante el reclamo de una persona enferma que está siendo intoxicada con pleno conocimiento de que se la sometía a un riesgo de vida, ya que los reclamos se trataban de la descomposición de un producto, un proceso incontrolado e imprevisible, y no un efecto adverso declarado en el prospecto y contemplado en estudios farmacodimamicos y aprobados por la autoridad sanitaria.

Aunque fuesen efectos adversos contemplados en el prospecto, éstos igual debían ser incluidos en la revisión anual de los productos de ASOTREX y DOLO ASOTREX como de Restiva, pudiendo ser pasibles del retiro del mercado.

En efecto, el art. 5 de la Disposición de la ANMAT No 2819/2004, establece las pautas para los reclamos, pero esencialmente el inc. 9 reza que: "Los registros de reclamos deben ser revisados regularmente para cualquier identificación de problemas específicos o recurrentes que requieran atención y que pueden justificar el retiro de productos de mercado".

El laboratorio está obligado a realizar estadísticas, análisis de tendencias y "especial atención a la repetición de casos o la aparición de casos graves" (como la hospitalización de Leonor Privato) todos los cuales deben ser informados y llegado el caso, retirados del mercado.

La empresa evitó cumplir a expensas de la salud de la población, convirtiéndose este flagelo en un atentado contra la salud, en deslealtad comercial, competencia desleal y demás figuras emergentes de los actos denunciados; sucesos por los cuales me he visto afectado directamente, recibiendo amenazas telefónicas y cuyas repercusiones sigo sufriendo hasta el día de hoy.

Deseo informarle a VS que la razón del petitorio de tomar vista de las actuaciones en esta causa se debió en parte a que actualmente en el Juzgado Laboral Nº 77 se encuentra el expediente Nº 27009/2016 demanda por despido y daños emergentes de los hechos aquí denunciados y motivado también el petitorio por la causa Nº 25945/2015 en el Juzgado Nº40 CABA, en la que Jorge Belluzzo como Gerente General de Laboratorios Raffo el día 5/05/2015 formula una denuncia penal contra mi persona por la supuesta participación en calidad de autor penalmente responsable de los delitos de chantaje (art. 169 C.P); extorsión (art.168 C.P.); amenazas coactivas (art.149 bis C.P.), y falsa denuncia (art.245 C.P.) (DOC 15).

Hechos de los cuales el 4/07/2016 el Juez de Instrucción Rodolfo Carlos Cresseri, quien notificó al Sr. Fiscal y firmó ante él, resolviendo Sobreseerme dejando expresa

constancia que la formación del presente sumario en nada afecta el buen nombre y honor del que hubiese gozado (DOC 16), confirmado esto por la Exca. Sala IV de la Cámara Nacional de Apelaciones en lo Criminal y Correccional CABA.

A continuación, se presenta un extracto de la Disposición ANMAT 2819/2004 donde se destacan los puntos incumplidos con letra negrita al finalizar el resumen del glosario.

Disposición ANMAT Nº 2819/2004

Apruébense los lineamientos generales de Buenas Prácticas de Fabricación para Elaboradores, Importadores/Exportadores de Medicamentos.

GLOSARIO

Área limpia

Área con control ambiental definido de partículas y contaminación microbiana, construida y usada tal que se reduzca la introducción, generación, y retención de contaminantes dentro del área.

Contaminación

Introducción indeseada de impurezas de naturaleza química o microbiológica, o de sustancias extrañas, dentro o sobre la materia prima o productos intermedios durante la producción, muestreo, acondicionamiento, almacenamiento o distribución.

Esclusa

Espacio cerrado con dos o más puertas, que se interpone entre dos o más ambientes, por ejemplo, de diferentes áreas limpias clasificadas, con el propósito de controlar el flujo de aire entre estos ambientes, cuando se necesita ingresar en ellas. Una esclusa está diseñada tanto para el uso de personas como de insumos y/o equipamiento.

Operación crítica

Operación en el proceso de fabricación que puede causar variación en la calidad del producto farmacéutico.

GESTION DE LA CALIDAD EN LA INDUSTRIA FARMACEUTICA: FILOSOFIA Y ELEMENTOS ESENCIALES

En la industria de medicamentos la gestión de calidad, está comúnmente definida como el aspecto de la función de la gerencia que determina e implementa la política de calidad, por ejemplo, la intención global y dirección de una organización en referencia a la calidad, formalmente expresada y autorizada por la gerencia superior.

Los elementos básicos de la gestión de calidad son:

• Una infraestructura apropiada o sistema de calidad, abarcando la estructura organizativa, procedimientos, procesos y recursos.

• Las acciones sistemáticas necesarias para asegurar la confianza adecuada de que un producto o servicio satisfacerá los requerimientos de calidad. La totalidad de éstas acciones son denominadas garantía de la calidad.

Dentro de una organización, la garantía de la calidad sirve como una herramienta gerencial. En situaciones contractuales, la garantía de la calidad también sirve para generar confianza en el proveedor.

El concepto de Garantía de la Calidad, Buenas Prácticas de Fabricación y Control de Calidad son aspectos inter-relacionados de la gestión de calidad. Ellos están descriptos aquí para enfatizar su relación y su importancia fundamental en la producción y control de productos farmacéuticos.

1. GARANTIA DE LA CALIDAD

1.1 Principio. "Garantía de la calidad" es un concepto amplio que cubre todos los aspectos que individual o colectivamente influyen en la calidad de un producto. Es la totalidad de las gestiones con el objeto de asegurar que los productos farmacéuticos son de la calidad requerida para su uso. Garantía de la calidad incorpora Buenas Prácticas de

Fabricación y otros factores incluyendo aquellos que están fuera del alcance de este Anexo, tales como diseño y desarrollo de productos.

1.2 El sistema de garantía de calidad apropiado para el elaborador de productos farmacéuticos debe asegurar que:

(a) los productos farmacéuticos son diseñados y desarrollados en forma que condicen con los requerimientos de Buenas Prácticas de Fabricación (BPF), Buenas Prácticas de Laboratorio (GLP) y Buenas Prácticas Clínicas (GCP),

(b) las operaciones de producción y control son claramente especificadas en forma escrita y se adoptan los requerimientos de BPF,

(d) las gestiones para la elaboración, provisión y uso de las materias primas y materiales de empaque sean correctas,

(e) se llevan a cabo todos los controles necesarios en materias primas, productos intermedio y a granel, controles en proceso, calibraciones y validaciones,

(f) el producto final es correctamente elaborado y controlado de acuerdo a procedimientos definidos,

(g) los productos farmacéuticos no son vendidos o provistos antes que las personas autorizadas hayan certificado que cada lote de producción ha sido producido y controlado de acuerdo con los requerimientos de la autorización de comercialización y otras regulaciones relevantes a la producción, control y liberación de productos farmacéuticos,

(i) hay un procedimiento de autoinspección y/o auditoría de calidad que regularmente evalúa la efectividad y aplicabilidad del sistema de garantía de la calidad,

(j) los desvíos son reportados, investigados y registrados,

(l) se deben llevar a cabo evaluaciones regulares de la calidad de productos farmacéuticos con el objeto de verificar la consistencia de los procesos y asegurar su mejora continua

1.3 El elaborador debe asumir la responsabilidad por la calidad de los productos farmacéuticos, asegurando que los mismos sean aptos para el uso previsto cumpliendo con los requerimientos de la autorización de comercialización y que no pondrá en riesgo a los pacientes debido a seguridad, calidad o eficacia inadecuadas. Las principales autoridades administrativas son responsables del cumplimiento de este objetivo de calidad y requiere de la participación activa y el compromiso de todos los departamentos y a todos los

niveles dentro de la compañía, de los proveedores y distribuidores. Para que sea posible alcanzar el mencionado objetivo de calidad se debe contar con un sistema de Garantía de la Calidad de amplio alcance y correctamente aplicado, que incorpore las Buenas Prácticas de Fabricación y Control de Calidad. Es preciso que sea plenamente documentado y que su eficacia sea controlada. Todas las partes del sistema de Garantía de la Calidad deben ser atendidas por personal competente y es necesario que se disponga de áreas, equipos e instalaciones adecuadas.

2. BUENAS PRACTICAS DE FABRICACION PARA PRODUCTOS FARMACEUTICOS (BPF)

2.1 Dentro del concepto de Garantía de Calidad, las Buenas Prácticas de Fabricación constituyen el factor que asegura que los productos se fabriquen en forma uniforme y controlada, de acuerdo con las normas de calidad adecuadas al uso que se pretende dar a los productos, y conforme a las condiciones exigidas para su comercialización. Las reglamentaciones que rigen las BPF, tienen por objeto principal disminuir los riesgos inherentes a toda producción farmacéutica. Dichos riesgos son esencialmente de dos tipos: Contaminación (en particular de contaminantes inesperados) y mezclas (confusión).

(a) que todos los procesos de fabricación se definan claramente, se revisen sistemáticamente a la luz de la experiencia, y se compruebe que son el medio de fabricar productos farmacéuticos que tengan la calidad adecuada para cumplir con las especificaciones;

(b) que se lleven a cabo calificaciones y validaciones;

(c) todos los recursos necesarios son provistos, incluyendo:

I. Personal entrenado y apropiadamente calificado,

II. Instalaciones y espacios adecuados,

III. Servicios y equipamientos apropiados,

IV. Rótulos, envases y materiales apropiados,

V. Instrucciones y procedimientos aprobados,

VI. Transporte y depósito apropiados,

VII. Personal, laboratorios y equipamiento adecuado para controles en proceso;

(d) que las instrucciones y procedimientos se redacten en un lenguaje claro e inequívoco, que sean específicamente aplicables a los medios de producción disponibles;

(e) que los operadores estén entrenados para efectuar correctamente los procedimientos;

(f) que se mantengan registros (en forma manual o por medio de aparatos de registro) durante la fabricación, para demostrar que todas las operaciones exigidas por los procedimientos e instrucciones definidos han sido en realidad efectuados y que la cantidad y calidad del producto son las previstas; cualquier desviación significativa debe registrarse e investigarse exhaustivamente;

(g) que los registros referentes a la fabricación y distribución, los cuales permiten conocer la historia completa de un lote, se mantengan de tal forma que sean completos y accesibles;

(h) que el almacenamiento y distribución de los productos sean adecuados para reducir al mínimo cualquier riesgo de disminución de la calidad;

(i) que se establezca un sistema que haga posible el retiro de cualquier producto, sea en la etapa de distribución o de venta;

(j) que se estudie todo reclamo contra un producto ya comercializado, como también que se investiguen las causas de los defectos de calidad, y se adopten medidas apropiadas con respecto a los productos defectuosos para prevenir que los defectos se repitan.

5. RECLAMOS

5.1 Principio. Todos los reclamos y otras informaciones relacionadas con productos potencialmente defectuosos deben estar cuidadosamente examinadas de acuerdo con procedimientos operativos normatizados y se deben tomar las acciones correctivas correspondientes.

5.2 Debe ser designada una persona que se responsabilice de atender todos los reclamos y de decidir qué medidas deben adoptarse, juntamente con personal suficiente para asistirle en esa tarea. Si esta persona es diferente de la persona autorizada, entonces ésta debe ser informada acerca de todo reclamo, investigación, o retiro de productos.

5.3 Se debe contar con procedimientos operativos normatizados que describan las medidas que deban adoptarse, incluyendo la necesidad de que un producto sea retirado, en caso de reclamo referente a posibles defectos del mismo.

5.4 Se debe prestar especial atención para establecer si una queja fue causada por falsificación.

5.5 Cualquier queja concerniente a un producto defectuoso debe ser registrada con todos los detalles originales e investigada minuciosamente. La persona responsable de control de calidad debe estar involucrada normalmente en la revisión de dichas investigaciones.

5.6 Si se descubre o sospecha de un producto defectuoso en un lote de producción, debe considerarse la necesidad de constatar otras elaboraciones, para determinar si estas también han sido afectadas.

5.7 La acción apropiada a seguir debe tomarse después de una investigación y evaluación del reclamo, posiblemente esta acción incluya retiro de productos del mercado.

5.8 Todas las decisiones y medidas tomadas como resultado de un reclamo deben ser registradas y referenciadas a los registros de producción correspondientes.

5.9 Los registros de reclamos deben ser revisados regularmente para cualquier identificación de problemas específicos o recurrentes que requieran atención y que pueden justificar el retiro de productos de mercado.

5.10 La Autoridad Sanitaria Nacional debe ser informada si un elaborador está considerando acciones a seguir, teniendo en cuenta cualquier problema serio que afecte la calidad de un producto.

8. AUTOINSPECCION Y AUDITORIAS DE CALIDAD

Frecuencia de Autoinspeccion

8.4 La frecuencia debe ser establecida en un procedimiento operativo normatizado. La Autoinspeccion debe realizarse, por lo menos, una vez al año.

12. LOCALES

12.1 Principio. Los locales deben estar ubicados, diseñados, destinados, construidos, adaptados y mantenidos para que los mismos sean aptos para realizar las operaciones.

Generalidades

12.2 La distribución y el diseño de los locales debe apuntar a disminuir el riesgo de errores y permitir una limpieza y mantenimiento efectivos para evitar la contaminación, contaminación cruzada, acumulación de polvo o suciedad, y en general, cualquier efecto adverso sobre la calidad de los productos.

12.3 Donde el polvo es generado (ej. durante el muestreo, pesada, mezclado y operaciones de proceso, envasado de polvos), se deben tomar medidas para evitar la contaminación cruzada y facilitar la limpieza.

12.4 Los locales deben situarse en un ambiente que, considerado junto con medidas para proteger el proceso de elaboración, presente un riesgo mínimo para causar cualquier contaminación de materiales o productos.

12.5 Los locales usados para la elaboración de producto terminado deben ser convenientemente diseñados y construidos para facilitar la correcta sanitización.

12.6 Los locales deben ser cuidadosamente mantenidos, y se debe asegurar que las operaciones de reparación y mantenimiento, no presenten ningún peligro a la calidad de los productos.

12.7 Los locales deben ser limpiados, y donde sea aplicable desinfectados, de acuerdo a procedimientos operativos normatizados. Los registros deben ser mantenidos.

12.8 El suministro eléctrico, iluminación, temperatura, humedad y ventilación deben ser apropiados tal que no influyan negativamente, directa o indirectamente, ni a los productos farmacéuticos durante su elaboración y almacenamiento, ni el correcto funcionamiento del equipamiento.

12.9 Los locales deben ser diseñados y equipados para proporcionar la máxima protección contra la entrada de insectos, pájaros y otros animales. Debe haber un procedimiento operativo normatizado para el control de roedores y plagas.

12.10 Los locales deben ser diseñados para garantizar un flujo lógico de materiales y del personal.

Áreas de Producción

12.27 Donde las materias primas y los materiales de acondicionamiento primario, y los productos intermedios o a granel son expuestos al ambiente, las superficies interiores (paredes, pisos y techos) deben ser lisas, sin grietas, ni empalmes abiertos, no deben liberar partículas de material, y deben facilitar la limpieza y, en caso de ser necesario, la fácil y eficaz desinfección.

Prevención de contaminación cruzada y bacteriana durante la producción

16.10 Cuando son usados materiales y productos secos en la producción, deben ser tomadas precauciones especiales para prevenir la generación y diseminación de polvo. El suministro debe ser hecho por un control de aire apropiado (ej. provisión y extracción de aire de calidad conveniente).

16.11 La contaminación de una materia prima o de un producto por otra materia prima o producto debe ser evitada. El riesgo de una contaminación surge de la liberación no controlada de polvo, gases, partículas, vapores, sprays u organismos de los materiales y productos en proceso, de los residuos en los equipos, de la entrada de insectos y de la ropa, piel, etc. del operador.

16.12 La contaminación debe ser evitada tomando medidas técnicas y de organización apropiadas, por ejemplo:

(a) llevando a cabo la producción en áreas dedicadas;

(c) proporcionando diseños adecuados de esclusas de aire, diferenciales de presión y sistemas de suministro y extracción de aire;

(d) minimizando el riesgo de contaminación causada por la recirculación o re-ingreso de aire no tratado o insuficientemente tratado;

(e) vistiendo ropa protectora donde los productos o materiales son manipulados;

(f) usando procedimientos de limpieza y descontaminación validados;

(g) usando en producción un "sistema cerrado";

(h) controlando los residuos;

(i) usando rótulos de condición de estado de limpieza en los equipos.

16.13 Las medidas para la prevención de la contaminación y su efectividad deben ser controladas periódicamente de acuerdo al procedimiento operativo normatizado correspondiente.

16.14 Las áreas de producción donde se procesan productos susceptibles deberían tener un monitoreo ambiental periódico (ej. monitoreo microbiológico y de partículas).

A continuación, se presenta un extracto de la Disposición ANMAT 2372/2008 donde se destacan los puntos incumplidos con letra negrita.

Disposición 2372/2008

ANMAT

GUIA PARA INSPECTORES SOBRE BUENAS PRACTICAS DE FABRICACION DE MEDICAMENTOS

Apruébense la "Guía para Inspectores sobre Buenas Prácticas de Fabricación de Medicamentos'' y la "Clasificación de Deficiencias de Cumplimiento de las Buenas Prácticas de Fabricación''.

Que de acuerdo con su decreto de creación 1490/92, esta Administración Nacional deMedicamentos, Alimentos y Tecnología Médica tiene competencia en todo lo referido alcontrol y fiscalización sobre la sanidad y calidad, entre otros productos, de lasespecialidades medicinales y al contralor de las actividades, procesos y tecnologías que serealicen en función del aprovisionamiento, producción, elaboración, fraccionamiento,importación y/o exportación, depósito y comercialización de los productos, sustancias,elementos y materiales consumidos o utilizados en la medicina humana (Artículo 3 incisosa)y e) del aludido decreto).

Que en el marco de la referida competencia, el Decreto 1490/92 confiere a esta Administración Nacional atribuciones para autorizar y registrar los referidos productos, fiscalizar el cumplimiento de las normas de sanidad y calidad establecidas para éstos así como también proceder a la habilitación de las personas físicas o jurídicas que intervengan en las acciones de aprovisionamiento, producción, elaboración, fraccionamiento, importación y/o exportación, depósito, comercialización de especialidades medicinales.

Que tales actividades tienen como objetivo primordial garantizar a la población la eficacia, seguridad y calidad de los productos que consume.

Que por otra parte el objetivo de las inspecciones que lleva a cabo esta Administración

Nacional no es sólo verificar la adecuación de la empresa a las normas de buenas prácticas de fabricación sino también orientarla en la modificación de procedimientos

de producción, distribución y comercialización que pueden resultar riesgosos para la salud, promoviendo a través de estas dos tareas principales un impacto positivo en el aseguramiento de la calidad de los medicamentos.

Que en su rol de verificadora de las normas de BPF esta Administración advierte la existencia de deficiencias de cumplimiento de la BPF y en uso de las facultades conferidas por el Artículo 8º inciso ñ) del Decreto 1490/92 y el Decreto 341/92 puede adoptar las medidas más oportunas y adecuadas para proteger la salud de la población, conforme a la normativa vigente.

Que las referidas deficiencias pueden implicar consecuencias de diversa envergadura para las empresas involucradas, por lo cual y con el objeto de asegurar la uniformidad de criterios en la aplicación de la normativa, resulta conveniente que tales deficiencias sean claramente determinadas, no sean ambiguas y se basen en las regulaciones aplicables.

Que como consecuencia de ello es indispensable proceder a la clasificación de las deficiencias de cumplimiento de las normas de Buenas Prácticas de Fabricación en deficiencias críticas, mayores y otras deficiencias, adoptándose, a esos fines, un criterio basado en el riesgo involucrado teniendo en cuenta la naturaleza y el alcance de deficiencia advertida.

CAPÍTULO 3

INSTALACIONES

11 La ventilación de las áreas ¿permite mantener las condiciones ambientales requeridas para el buen desenvolvimiento de las tareas que se realizan?

CAPÍTULO 9

CENTRAL DE PESADAS

5 ¿Se cuenta con sistemas especiales para la extracción localizada de polvos?

6 ¿Existe ventilación con diferenciales de presión, y si lo requieren las drogas manipuladas con adecuación de la temperatura, humedad y filtración del aire?

7 ¿Dispone de antecámara para tratamiento de los contenedores con materias primas a fraccionar?

8 ¿Dispone de vestuario propio, en caso de no estar ubicada en el área productiva?

ÁREAS

14 ¿Está el área físicamente separada de las demás dependencias por paredes u otro tipo de separación?

15 Las superficies de paredes, pisos y cielos rasos ¿son lisas y de fácil limpieza?

16 ¿Están en buenas condiciones de conservación e higiene?

17 A excepción de las puertas ¿todas las aberturas están selladas?

18 Las cañerías, artefactos de iluminación, puntos de ventilación y otros servicios ¿están diseñados de tal forma de permitir su fácil limpieza?

22 ¿Existe ventilación con diferenciales de presión, y si lo requieren las drogas manipuladas con adecuación de la temperatura, humedad y filtración del aire?

30 Para el caso de sistemas productivos abiertos, ¿existe aspiración localizada de polvos?

31 ¿Se evita el riesgo de contaminación del medio ambiente a través del sistema de extracción de polvos?

32 ¿Existen sistemas de seguridad en aquellas áreas donde se emplean Inflamables?

CAPÍTULO 12

GARANTÍA DE CALIDAD

13 ¿Están validados los distintos procesos de producción en sus puntos críticos y puntos críticos de control con el fin de obtener como resultado un producto uniforme y que posea la calidad exigida?

18 ¿Se realizan análisis de tendencia para evaluar la necesidad de revalidar a efectos de asegurar que los procesos y procedimientos sigan obteniendo los resultados deseados?

19 Garantía de calidad ¿tiene autoridad para la revisión de los registros de producción y protocolos analíticos de manera de verificar si cada lote de producto es fabricado y controlado correctamente de acuerdo con los procedimientos definidos?

22 Si un lote no cumple con especificaciones, ¿la investigación se extiende a otros lotes del mismo producto y de otros productos que pudieran haber tenido alguna vinculación con el defecto o la discrepancia?

ANEXO II

CLASIFICACIÓN DE DEFICIENCIAS DE CUMPLIMIENTO DE LAS BUENAS PRÁCTICAS DE FABRICACIÓN

DEFINICIONES:

INHIBICIÓN: Esta medida se aplicará cuando existan DEFICIENCIAS MAYORES de cumplimiento de las Buenas Prácticas de Fabricación. La inhibición implicará la suspensión total o parcial de las actividades productivas y de apoyo analítico, pudiendo ameritar el RETIRO DEL MERCADO del producto, del lote involucrado o de todos los productos que comercializa el establecimiento. La inhibición podrá ser de toda la planta, o de uno o más lotes de producto, o bien de una o más líneas productivas o de una o más áreas.

MEDIDA CORRECTIVA MEDIATA: Son aquellas medidas correctivas de OTRAS DEFICIENCIAS de cumplimiento de las Buenas Prácticas de Fabricación que deben

implementarse en un lapso de tiempo no superior a los 30 (treinta) días corridos contados a partir del cierre del acta de inspección.

DEFICIENCIA MAYOR: Se entiende por deficiencia mayor de cumplimiento de las BPF a toda deficiencia que, sin clasificarse como crítica, pueda derivar en un producto que no cumple con su autorización de comercialización; o a toda deficiencia que indica una falla en los procedimientos de liberación de lotes; o a una suma de "OTRAS DEFICIENCIAS" que por sí solas no se clasifiquen como mayores, pero que juntas pueden representar una deficiencia mayor.

SANCIONES:

GARANTÍA DE CALIDAD

Clausura Total

_ Incumplimiento no justificado de los programas de Garantía de Calidad de la empresa. (Plan Anual de Autoinspecciones)

INHIBICION

INSTALACIONES: Condiciones Generales

_ Inexistencia de sistema de filtración de aire para evitar la contaminación del ambiente con materias primas y /o productos, que pueda generarse durante las actividades de producción.

_ Deficiente funcionamiento del sistema de manejo de aire que puede generar una posible contaminación cruzada.

_ Ausencia de vestuarios generales de planta separados de las áreas de producción y control y / o falta de provisión de la vestimenta de trabajo.

_ Uso de las instalaciones para fines no autorizados por la Autoridad Sanitaria competente.

CENTRAL DE PESADAS

_ Falta de área físicamente separada para central de pesadas

_ Falta de sistemas para la extracción localizada de polvos y filtración de aire.

INHIBICIÓN DE LÍNEA / ÁREA / LOTE

INSTALACIONES: Condiciones Generales

_ Servicios y sistemas que puedan afectar la calidad del/los producto/s no incluidos en un Plan de Calificaciones.

_ Ausencia de mantenimiento y de verificación periódica del sistema de manejo de aire, como ser por ejemplo reemplazo de filtros y monitoreo de presiones diferenciales.

_ La limpieza de equipos y áreas de producción no está incluida en el plan de validaciones.

_ Falta de verificación de limpieza de áreas y equipos, cuando no ha sido validada.

_ Instalaciones y servicios con evidente falta de limpieza, ubicadas directamente encima de productos expuestos o de los equipos de manufactura.

_ Pisos, paredes y cielorrasos, en áreas de manufactura, con evidencia de falta de limpieza.

_ Temperatura, humedad y/o condiciones de iluminación no controladas o monitoreadas cuando se requiere y/o fuera de especificaciones.

PETITORIO

Por todo lo expuesto, se solicita:

Peritaje de los archivos electrónicos de RECLAMOS entregados como prueba, para demostrar origen, fecha y PC de creación de los documentos, detallando nombre de usuarios intervinientes y toda la información contenida para contrastarla con la aquí presentada y lo afirmado por mi persona.

Se pida la presentación de los informes de revisión anual de productos desde 2009 a la fecha, de los productos DOLO ASOTREX y ASOTREX, ya que de ahí surgiría la inevitable conclusión de que se debió pedir el retiro del mercado de esos productos. Lo que probaría la veracidad de mis denuncias.

Testimonio de todos los reclamantes desde el año 2009 a la fecha, en relación a los productos ASOTREX y DOLO ASOTREX. Todos reclamos recibidos de estos lotes se debieron a que las materias primas liquidas se fraccionaron ilegalmente, exponiéndolas a la contaminación.

Testimonio de la Inspectora Natalia Díaz que se desempeña en la Dirección a cargo de María Cecilia Rodríguez, quien en fojas 325 en su testimonio hizo mención al ser preguntada si tiene conocimiento sobre la existencia de reclamos o denuncias ante el ANMAT/ INAME por asotrex

Copia certificada del expediente remitido por ANMAT al Juzgado Nro. 40 en Primera Instancia en lo Criminal y Correccional CABA y copia certificada de las fojas donde personalmente deje constancia de la sustracción de fojas en las cuales ANMAT constató las irregularidades denunciadas e inhibió el área en Planta Villa Martelli. A causa del misterioso faltante de dichas fojas, el denunciante se veía beneficiado en el expediente Nº. 25945/2015. Adjunto DOC 17 de denuncia penal realizada.

De todo lo expuesto de V.S. solicito que se tenga

por presentada la ampliación de denuncia y provea la prueba